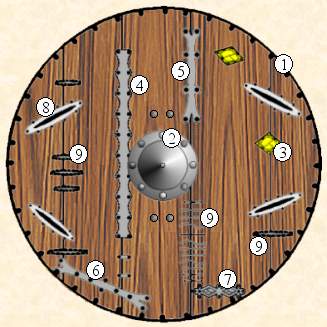

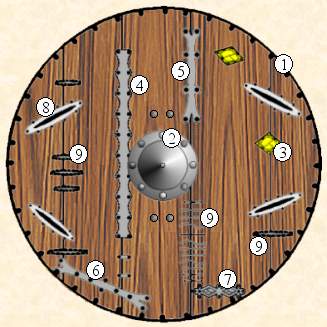

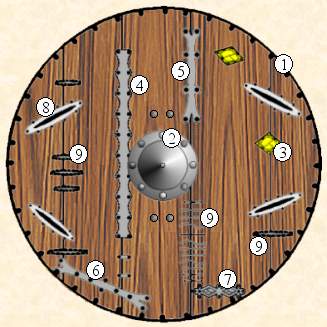

TARCZA PRZEWORSKA (II-III vne)

Opisana tutaj rekonstrukcja tarczy

,,Przeworskiej" została wykonana w 1999r. na zlecenie ,, ŚWIĘTOKRZYSKIEGO STOWARZYSZENIA

DZIEDZICTWA PRZEMYSŁOWEGO "

na podstawie duńskich wykopalisk bagiennych, oraz materiałów ze zbiorów

,, Państwowego Muzeum Archeologicznego w Warszawie " i ,, Muzeum Starożytnego

Hutnictwa Mazowieckiego w Pruszkowie ".

| |

| |

Najprawdopodobniej

nigdzie na świecie nie dotrwała do naszych czasów żadna kompletna tarcza z tego okresu.

Wszystko, co wiemy o ich wyglądzie i konstrukcji, to tylko mniej lub bardziej śmiałe przypuszczenia wysnute na

podstawie ozdób w formie miniaturki tarczy, resztek okuć pozostałych po przepaleniu w stosie pogrzebowym,

czy nielicznych zachowanych fragmentów desek z okuciami (Dania).

Średnica tarczy wyliczona na podstawie udostępnionych mi fragmentów okuć

rurkowatych waha się od 50 do 150 cm. Ta znaczna rozbieżność wyników da

się wytłumaczyć, jeśli przyjmiemy założenie, że tarcza mogła mieć kształt

owalny, lub nastąpiło odkształcenie badanych okuć pod wpływem wysokiej

temperatury stosu pogrzebowego. Zgadza się to z wymiarami zachowanych

fragmentów tarcz (Thorsberg). Płyta tarczy została sklejona z desek

olchowych o gr. 14 mm, zestruganych następnie do 4 mm. (przy krawędzi).

Aby maksymalnie ograniczyć deformacje drewna pod wpływem zmian

wilgotności, zastosowałem deski cięte przez rdzeń (ze środka przekroju

pnia), sezonowane przez 5 lat. Okucia przybijane do powierzchni tarczy nie

miały na celu tylko łączenia poszczególnych desek ze sobą [4;5;6;8;9].

Świadczą o tym zachowane jednolite (bez pęknięć i podziałów) fragmenty

desek z przynitowanymi do nich okuciami [7]. Możliwe też, że całą tarczę

wykonywano tylko z dwóch szerokich desek, a nawet jednej. W tym przypadku

pozornie przypadkowe, bez związku z podziałem desek rozmieszczenie

niektórych okuć na powierzchni tarczy zaczyna mieć sens. Małe okucia,

często wykonane z brązu [3], nie miały raczej znaczenia konstrukcyjnego i

moim zdaniem były elementami przede wszystkim dekoracyjnymi. Okucia

długie, posiadające z reguły szereg otworów umieszczonych wzdłuż krawędzi

[4;5] najczęściej wiązały ze sobą dwie przylegające do siebie deski, ale

mogły też wzmacniać miejsce osłabione, grożące pęknięciem ,,po słoju".

Osobną kwestią jest ich znaczenie jako elementów zwiększających odporność

tarczy na ciosy bronią. Z pewnością wszystkie te okucia wzmacniały

konstrukcję samej płyty, choć i tak wydaje się ona zaskakująco delikatna.

Jednak podstawowym okuciem wiążącym ze sobą poszczególne deski lub

chroniącym krawędź tarczy przed pękaniem (w pewnym stopniu i przed ciosem

miecza) mogło być tylko okucie krawędzi[1] (okucie

rurkowate).

OKUCIE RURKOWATE [1]

Niemożliwe niestety było zbadanie z ilu części

się ono składało i jak je ze sobą łączono. Wykonanie jednolitej obręczy o

obwodzie prawie 3 metrów, choć konstrukcyjnie najlepsze, byłoby bardzo

skomplikowane, a więc raczej mało prawdopodobne. O wiele łatwiej wykuć

paski blachy mniejszej długości i dlatego przyjąłem, że ze względów

technologicznych najwygodniej jest podzielić obwód tarczy na 4 odcinki, co

daje długość pojedynczego paska około 60 cm. Oczywiście nie miałem do

dyspozycji łupki żelaznej, a więc odtworzenie całego procesu kucia było

nierealne. Mogłem rozpocząć pracę dopiero od etapu gotowej sztabki żelaza.

Do wykonania takiego fragmentu okucia wystarczy pręt o przekroju

1×1 cm i długości 25 cm (ok. 150& ÷ 200 g. żelaza). Przekucie takiego pręta na

wymagany pasek blachy jest stosunkowo proste i nie wymaga wielokrotnego

rozgrzewania, co przy stosunkowo dużej powierzchni prowadziłoby do

znacznych ubytków materiału z powodu jego utleniania. Przy użyciu młotków

o masie 0.5 ÷ 0.8 kg. i kowadełka o masie 6 kg. zajęło mi to

ok. 20 minut. Nadanie tak uzyskanemu paskowi ostatecznego kształtu

(wycięcie półkolistych uszek pod nity) za pomocą przecinaka, przebicie

otworków a w końcu opiłowanie wymaga ok. 2 godzin. Tyle samo czasu zajmuje

zwinięcie go w rurkę i dopasowanie jej do krzywizny krawędzi tarczy.

Osobną sprawą jest wykonanie nitów. Mając do dyspozycji przygotowany

wcześniej pręt o odpowiednim przekroju, można wykuć 40 nitów w ciągu

4 ÷ 5 godzin. Jak więc widać, samo wykonanie

wszystkich elementów okuć krawędzi tarczy zajęło mi ok. 25 godzin. Z

pewnością starożytny kowal miał bez porównania większą niż ja wprawę i

wiedzę w tym zakresie, na pewno nie pracował sam, ale musiał też wykonywać

półfabrykaty, których ja robić już nie potrzebowałem. Przypuszczam, że

całkowity czas, jaki był konieczny do wykonania i zamocowania takiego

okucia to trzy ÷ cztery dni.

UMBO[2]

Umbo, a zwłaszcza umbo z kolcem jest bez wątpienia najbardziej skomplikowanym technologicznie elementem w całej

tarczy. Wydaje się to nieprawdopodobne, ale wykonanie rekonstrukcji

technologicznej umba jest trudniejsze niż wykucie przeciętnego miecza!.

Nie mówię tutaj o majstersztyku sztuki kowalskiej - rzymskim mieczu

dziwerowanym(1), ale wykucie tak skomplikowanego kształtu z

jednego kawałka żelaza, i to bez spawania, było też sztuką samą w sobie. Nie mogę stwierdzić z

całą pewnością, czy formą wyjściową był krążek blachy, czy okrągła płytka

(bryłka) o większej grubości. Jeden i drugi sposób kucia jest możliwy i o

podobnym poziomie trudności. Przypuszczam, że jednoznacznej odpowiedzi

mogłyby nawet nie dać specjalistyczne badania zachowanego materiału

archeologicznego. Cały problem sprowadza się do tego, czy formę ostateczną

uzyskiwano poprzez rozkuwanie (,,wytłaczanie") materiału, czy odwrotnie -

spęczanie. Dla laika jest to w zasadzie bez znaczenia - ostateczny efekt

jest przecież taki sam. Być może kuto umba na oba sposoby, a wybór

konkretnego mógł zależeć od mody, tradycji danego ośrodka kowalskiego czy

choćby indywidualnego wyboru kowala. Na pewno umba bez kolca lub z kolcem

krótkim, guziczkowatym, kuto łącząc obydwie metody. Umbo z długim kolcem

(takie jak w opisywanej tarczy) wykute z blachy ma kolec wewnątrz ,,pusty",

a wykute z bryłki (wytłaczanie) miałoby kolec pełny. Specjalnie napisałem

,,pusty", gdyż owa ,,pusta przestrzeń" może być tylko miejscem styku zakutej

blachy (podobnie jak ,,przestrzeń" we wnętrzu zaciśniętej pięści). Nie

zawsze da się to zaobserwować ,,na oko", gdyż przy nasadzie kolca jedna i

druga forma może wyglądać identycznie, nawet na kolcu uszkodzonym. Różnice

te można by jednoznacznie zaobserwować dopiero na szlifach, ewentualnie na

zdjęciach RTG. Nie słyszałem jednak, aby prowadzone były badania pod tym

kątem.

|

| |

Na rysunkach podałem tylko kształt i wymiary

zewnętrzne, natomiast grubość ścianek typowego umba waha się w granicach

0,8 ÷ 1,5 mm. i jest prawie identyczna na całym obwodzie danego

egzemplarza (w większości przypadków w granicach kilku dziesiątych mm).

Uzyskanie tak równej ścianki jest znacznie łatwiejsze w przypadku kucia z

krążka blachy, jednak w tej metodzie niezbędne jest kowadło o walcowatym

kształcie, a więc bardzo wyspecjalizowane, potrzebne w zasadzie wyłącznie

do kucia umba. Przyjmując jako formę wyjściową spłaszczony walec, do całej

pracy wystarczy tylko jedno, typowe kowadełko o płaskiej powierzchni

roboczej. Jedna i druga metoda jest bardzo pracochłonna, wymagająca

wielokrotnego rozgrzewania metalu. Rozwinięta powierzchnia powoduje bardzo

szybkie stygnięcie, pozwalając niekiedy na dosłownie kilkanaście uderzeń

młotkiem. Nie wdając się w szczegóły poszczególnych operacji, można

przyjąć czas wykonania kompletnego umba nawet na dwa dni.

OKUCIE TAŚMOWATE PODŁUŻNE [4;5]

Nie chcę tworzyć tutaj jakiegoś prywatnego

nazewnictwa, jednak skoro opisuję różne typy okuć, to muszę je jakoś

nazwać. Uważam, że okucie nazwane przeze mnie ,,podłużnym'', wiązało

sąsiednie deski wzdłuż ich krawędzi. Świadczą o tym nity ustawione parami

i brak nitów pojedynczych, które przy tego rodzaju połączeniu musiałyby

przechodzić w miejscu styku łączonych desek, a więc zupełnie bez

sensu.

| |

| |

Różnorodność form takich okuć jest duża, ja

zastosowałem tutaj tylko dwie. Na górze rysunków przedstawiłem okucie

wewnętrzne, poniżej odpowiadające mu okucie umieszczone po zewnętrznej

stronie tarczy. Okucia tego typu wykuwano z blachy o gr. 1 ÷ 1,5 mm. Ich

krawędzie często zdobiono ornamentem punktowanym, lub (jak na pierwszym

rysunku) wypukłym ornamentem perełkowanym. Kształt tych okuć jest bardzo

podobny do okucia rurkowatego, podobna jest też i ich pracochłonność -

wykonanie obydwu okuć zajęło mi ok. 15 godzin, (10-okucia, 5-nity)

OKUCIE TAŚMOWATE POPRZECZNE [6;7]

Okucia tego typu nie mogły biec wzdłuż linii łączenia desek ani wzdłuż słojów, gdyż pojedyncze, ustawione w szeregu

nity nie tylko by nie wzmacniały, a wręcz osłabiały deski. Jedynym

logicznym ich położeniem jest układ w poprzek słojów lub po skosie. Okucie

górne zdobione jest wybijanym ornamentem liniowym i perełkowym.

Na rysunku przedstawiłem tylko okucia

zewnętrzne. Konstrukcyjnie okucia te niczym się nie różnią od okuć

opisywanych powyżej.

OKUCIE POPRZECZNE Z ŻEBERKIEM. [8]

Okucie to, z racji biegnącego wzdłuż

przetłoczenia (żeberka) prawdopodobnie usztywniało płytę tarczy w miejscu

najbardziej narażonym na zwichrowania, a więc w pobliżu krawędzi. Deski w

tym miejscu mają grubość ok. 4 ÷ 5 mm, a więc ich sztywność w poprzek

słojów jest znikoma i dlatego łatwo wyginają się pod wpływem zmian

wilgotności. Nałożenie na tak osłabione miejsce podobnego okucia zupełnie

zapobiega takim odkształceniom. Oparte jest to na konkretnym

doświadczeniu. Z kilku wykonanych przeze mnie tarcz, tarcza z opisanymi

tutaj okuciami była bez porównania sztywniejsza od tarczy z okuciami bez

żeberek i nie wichrowała się w tym miejscu.

Górna część rysunku przedstawia okucie

wewnętrznej strony tarczy, dolna zewnętrznej.

KLAMRY. [9]

Są to typowe

okucia łączące dwie sąsiednie deski, lub wzmacniające deską pękniętą.

Występują w bardzo zróżnicowanej formie, począwszy od prostych klamerek z

wygiętego drutu żelaznego, po starannie odkute i zdobione klamry

brązowe.Przybijane były zarówno pojedynczo, jak i szeregiem

po kilka - kilkanaście w jednej grupie. Są to bardzo proste w wykonaniu

okucia. W większości przypadków wykonanie i zamocowanie jednej klamerki

zabiera kilkanaście minut do pół godziny. Pokazane na rysunkach klamry,

zdobione są szeregiem rowków naciętych półokrągłym pilnikiem lub piłką -

szczegóły wyjaśniają rysunki obok.

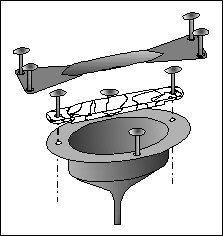

IMACZ

Imacz wraz

z umbem tworzy jakby centralny węzeł wiążący deski ze sobą, będąc

jednocześnie punktem uchwytu tarczy w jej najsilniejszej, dodatkowo

opancerzonej umbem części. Nie spotkałem się z opisem rzemieni czy śladów

ich ewentualnego mocowania do desek tarczy, a więc imacz był

najprawdopodobniej jedynym uchwytem, za który tego typu tarczę trzymano.

Jednocześnie wiadomo, że masywniejsze tarcze legionistów rzymskich

posiadały oprócz imacza rzemienną pętlę, przez którą przekładano ramię, a

więc tarczę trzymano stosunkowo blisko ciała - na odległość przedramienia.

Opisywana zaś tutaj tarcza, mogła być trzymana nawet na odległość

wyciągniętej ręki. Być może to właśnie tłumaczy jej delikatną budowę.

Stosunkowo lekka i niewielka tarcza, trzymania w ugiętej, amortyzującej

tym samym siłę ciosu ręce, pozwalała na znaczną mobilność a więc i na

zastosowanie lżejszej konstrukcji.Technologicznie jest to

nieco bardziej skomplikowane okucie od poprzednio opisanych, ale i jego

wykonanie nie mogło stanowić dla przeciętnego kowala problemu.

Przypuszczam, że wykuwano najpierw pasek blachy o grubości 1÷2 mm.

następnie wycinano z grubsza kształt przyszłego imacza i zaginano całość w

kształt rynienki. Teraz należało rozpłaszczyć końce, jednocześnie

wytłaczając ,,garb'' w miejscu przejścia płaskich zakończeń imacza w jego

rynienkowaty uchwyt. Cały proces kucia przebiega z użyciem tylko jednego

typowego młotka, kując jego obuchem (część płaska) lub rombem (część

wąska). Jako miękkie kowadło do kucia wklęsłych fragmentów stosowano

prawdopodobnie drewno. Na postawionym pionowo pieńku z twardego drewna

(dębina, olcha) można z powodzeniem tłoczyć blachę nawet na gorąco. Przy

zastosowaniu takiego pieńka i wymienionego poprzednio kowadełka, do

wykucia i opiłowania imacza wystarcza 4 ÷5 godzin.

Imacz zamocowany był w

poprzek wyciętego po środku tarczy otworu, zasłoniętego od zewnątrz umbem.

Wewnątrz imacza umieszczano drewniany rdzeń, którego wpuszczone w płytę

tarczy końce przynitowane były dwoma przeciwległymi nitami mocującymi

jednocześnie umbo.

W zasadzie w tym momencie można już mówić o gotowej

tarczy, choć być może deski malowano i nasączano na gorąco olejem czy

woskiem. Z pewnością woskowanie chroniło w znacznym stopniu drewno tarczy

przed wilgocią, więc prawdopodobnie je stosowano, ale tego jednoznacznie

potwierdzić się nie da. Malowanie jest właściwie tylko zabiegiem

kosmetycznym, ale jeśli wziąć pod uwagę znaczny koszt takiej tarczy, to

chęć dodatkowego ozdobienia tak cennego przedmiotu jest chyba naturalna.

Oczywiście świadomie pomijam kultowe czy magiczne przesłanki malowania

tarczy.

Określiłem tutaj tarczę jako bardzo

cenny przedmiot. Uważam, że była ona chyba najdroższym elementem

wyposażenia ówczesnego wojownika, a przynajmniej najbardziej

pracochłonnym. Trudno przypuszczać, aby ,,barbarzyńskie'' tarcze, podobnie

jak i inne elementy uzbrojenia, produkowały warsztaty rzymskie na potrzeby

swoich przeciwników militarnych, tym samym uzbrojenie to, a przynajmniej

znaczna jego część musiała być wytwarzana na terenach ,,Barbaricum''.

Oczywiście handel bronią istniał tak dawno, jak dawno człowiek tę broń

wytwarzał, a więc i rzymska broń trafiała na nasze tereny. Jej cena nie

była z pewnością porównywalna do ceny wytworów rodzimego ,,przemysłu

zbrojeniowego''. Większość archeologów zakłada, że ,,Barbaricum'' nie

potrafiło produkować mieczy ,,dziwerowanych", a każdy egzemplarz takiego

miecza musi być rzymskim importem. Osobiście nie zgadzam się z tym, ale

jeśli było tak naprawdę, to tarcza pod względem pracochłonności nie miała

wśród miejscowych wyrobów żadnej konkurencji. Jeśli przyjmiemy, że

starożytny kowal musiał poświęcić na wykucie i zamontowanie wszystkich

elementów tarczy tyle samo czasu co ja, to otrzymamy:

|

| DETAL + NITY |

ŁĄCZNY CZAS [godziny] |

|

| WYKUCIA |

MONTAŻU |

|

| Okucia rurkowate (komplet) |

25 | 12 |

|

| Umbo | 20 | 5 |

|

| Okucia taśmowate |

15 |

5 |

|

| Okucia z żeberkiem |

10 |

2 |

|

| Klamry |

6 |

2 |

|

| Imacz |

5 |

5 |

|

| Deski - ostruganie, spasowanie itp. |

12 |

|

| Wykończenie |

5 |

|

| RAZEM |

129 |

|

Otrzymana liczba ~130

godzin jest może szokująca, ale jeśli przyjmiemy, że została ona zawyżona

nawet o 30%, to i tak otrzymamy blisko dwa tygodnie pracy nad jedną

tarczą. Do tego trzeba jeszcze dodać czas potrzebny do uzyskania samego

żelaza i wykucia z niego wyjściowych sztabek, czego nie podejmuję się

oszacować.

W tym miejscu nasuwa się

pytanie, czy taką tarczę mógł wykonać jeden kowal, czy było ich kilku. Na

podstawie jakości detali, (zwłaszcza umba) a właściwie wprawy w ich

wykonywaniu mogę przypuszczać, że nie mógł tego wykonać przeciętny

,,wiejski'' kowal. Regularność kształtu, a przede wszystkim bardzo trudna do

uzyskania jednakowa grubość ścianek da się pogodzić tylko z dużą wprawą

wynikającą z wykonania wielu takich samych przedmiotów. Nawet bardzo

doświadczony kowal musi wykuć najpierw kilka nieudanych egzemplarzy, zanim

nauczy się wszystkich niuansów technologicznych. Zaryzykowałbym w tym

miejscu stwierdzenie, że przynajmniej w ogromnej większości przypadków

tarcza nie była pojedynczym, sporadycznym wyrobem miejscowego kowala, ale

musiała być dziełem grupki kilku osób wykonujących wspólnie wiele

podobnych tarcz. Nie wiem, jak to stwierdzenie ma się do rzeczywistości,

ale nie mogę sobie po prostu wyobrazić pojedynczego kowala pracującego na

potrzeby swoich sąsiadów, mogącego pozwolić sobie na długotrwałe i

kosztowne eksperymenty tylko po to, aby zrobić kilka kiepskich

tarcz.

Osobną sprawą są narzędzia. Szczegółowo opiszę w innym miejscu wszystkie używane w

,,barbarzyńskiej'' kuźni

narzędzia, tutaj zaś chcę wymienić tylko minimalny

zestaw, za pomocą którego taką tarczę można

wykonać:

|

| KOWADŁA |

Stalowe -- | Płaskie z rogiem |

|

| Drewniane -- | Dębowy pieniek |

|

| MŁOTKI (typowe) |

Duży -- | 400÷500 g. |

|

| Mały -- | 100÷200 g. |

|

| KLESZCZE |

Płaskie |

|

| Okrągłe (do prętów) |

|

| GWOŹDZIOWNICA | | |

|

| PILNIKI |

Płaski |

|

| Półokrągły |

|

| PRZECINAK |

|

| PRZEBIJAK |

Okrągły |

|

| NARZĘDZIA DO OBRÓBKI

DREWNA |

noże, strug, siekierka, dłuto płaskie i okrągłe,

kolce do wypalania otworów. |

|

Nie są to jakieś

wyszukane narzędzia, i znajdowały się one z pewnością w każdej ówczesnej

kuźni, a więc od strony technicznej wykonanie takiej tarczy było możliwe

właściwie w każdym, nawet najuboższym warsztacie

kowalskim.

Na zakończenie kilka obserwacji dotyczących wytrzymałości takiej osłony. Z oczywistych powodów nie przeprowadziłem prób

wytrzymałościowych kompletnej tarczy, więc wyniki moich eksperymentów

(przeprowadzonych na modelach) mogą być tylko przybliżone.

- Strzały w zasadzie nie mogły jej uczynić żadnej istotnej szkody, choć mogły

niekiedy przebić deski tarczy w pobliżu jej krawędzi.

- Tarcza mogła wytrzymać nawet silne cięcie mieczem, jeśli cios przyjęty był

płaszczyzną, natomiast uderzenie ciężkiej

spathy(2)

wyprowadzone na krawędź, nawet w poprzek słojów z pewnością zupełnie ją

niszczyło, choć cios mógł nie dosięgnąć wojownika.

- Zwykła włócznia lub oszczep wbijają się w deski lub nawet je przebijają, ale

można je wyrwać lub złamać jednym szarpnięciem bez większej szkody dla

funkcjonalności samej tarczy.

-

Pilum(3) jest chyba najgroźniejszą bronią

przełamującą tarczę, i w zasadzie była

ona wobec niego bezużyteczna. Jak wykazały próby przeprowadzone kilka

lat temu podczas Festynu Archeologicznego w Biskupinie, pilum rzucone

nawet przez przeciętnego człowieka z łatwością przebija swoim

pogrubionym ostrzem deski nawet dwa-trzy razy grubsze niż stosowane w

tarczach, leci dalej i zatrzymuje się dopiero na tulei lub drzewcu. W

praktyce pilum przebijało tarczę i nie napotykając swoim wąskim

trzpieniem oporu, mogło dosięgnąć ciała przeciwnika. Co ciekawe, sposób

przebijania pancerza jest tutaj podobny do mechanizmu działania

współczesnych podkalibrowych pocisków

przeciwpancernych.

Jak widać tarcza taka była być może

przedmiotem ,,jednorazowego użytku'', a z pewnością po każdej walce wymagała

kapitalnego remontu. Drobniejsze uszkodzenia można było co prawda naprawić

samodzielnie w warunkach ,,polowych'' (choćby łącząc przygotowanymi

wcześniej klamrami pęknięcia desek), jednak większe wymagały już

poważniejszej, fachowej naprawy. Przypuszczam, ze w większych wyprawach

brał udział i kowal, a prowizoryczną, ,,polową'' kuźnię można było

zorganizować w kilkadziesiąt minut, jednak poważne naprawy wymagały przede

wszystkim czasu, którego w takich sytuacjach mogło brakować.

1. DZIWER, (damast skuwany) - rodzaj stali o warstwowej strukturze uzyskanej poprzez wielokrotne

zgrzewanie i przekuwanie pakietu złożonego z kilku płytek o różnej zawartości węgla.

Na powierzchni wykutego z tej stali przedmiotu, widoczny jest charakterystyczny wzór.

(zobacz foto "Rekonstrukcja obosiecznego miecza rzymskiego typu GLADIUS")

(Powrót do ,,UMBO'')

2. SPATHA - długi miecz rzymski, najczęściej

wykonywany w technologii zgrzania ze sobą kilku pasm stali twardej,

miękkiej i dziweru. Głownia o długości 80 - 90 cm, waga ok. 1 kg.

(Powrót)

3. PILUM - ciężki oszczep używany w armii rzymskiej.

Jego grot miał kilkadziesiąt cm. długości i charakterystyczną długą i

cienką ,,szyję'', oraz krótkie, krępe i grube ostrze.

(Powrót)

Jesteś na stronie http://www.platnerz.com

Jesteś na stronie http://www.platnerz.com